Nautilus

Design by Alexander Kaula and Andreas Schmidt.

Technical design class under the guidance of Prof. Tom Philipps

Technical design class under the guidance of Prof. Tom Philipps

Design von Alexander Kaula und Andreas Schmidt.

Technischer Entwurf unter Betreuung von Prof. Tom Philipps

Technischer Entwurf unter Betreuung von Prof. Tom Philipps

Assignment

Aufgabenstellung

The task was to adapt the cordless screwdriver concept to the "underwater" context. During drilling and screwing underwater, many factors that limit the work play a large role and a solution was sought that also allows amateurs to carry out smaller work in aquariums, canals, cisterns and coastal waters

Die Aufgabenstellung sah eine Anpassung des Konzepts Akkuschrauber an den Kontext „Unterwasser“ vor. Während des Bohrens und Schraubens Unterwasser spielen viele Faktoren, die das Arbeiten einschränken, eine große Rolle.Es wurde eine Lösung angestrebt die es auch dem Laien erlaubt kleinere Arbeiten in Aquarien, Kanälen, Zisternen und Küstengew.ssern zu ermöglichen.

Research and problem statement

Recherche und Problemstellung

One of the biggest problems is that many materials have only a limited durability due to the alternating dry and wet phases. What makes working under water even more difficult is the water pressure that increases with depth. Therefore, special attention must be paid to the sealing of the housing, as otherwise corrosion and short circuits can occur. Special attention must also be paid to the handling of equipment in such an environment, since in some cases the user lacks a firm stand and thus the counterpressure for drilling and screwing is missing. For this purpose, it had to be ensured that the device could also be operated with one hand during work in order to be secured with the second hand if necessary. Currently, most underwater tools are usually operated by compressed air, which binds the user to an overhead compressor via a long air line. This leads to enormous restrictions of freedom of movement. Due to water currents and turbulence, the smallest suspended particles do not settle but float around as clouds. Under such visibility conditions it is of great importance for the user to carry a sufficiently light source. Especially in shafts and murky waters it is impossible to work without additional light sources. In addition, when drilling into rock, the finely ground drilling dust mixes with the surrounding water to form a dispersion, making visibility increasingly difficult. Since it is rarely or not at all possible to deposit the tools underwater, it must be possible to secure the tool.

Eines der größten Probleme dabei besteht darin, dass durch die abwechselnden Trocken- und Nassphasen viele Materialien nur eine begrenzte Lebensdauer haben. Was das Arbeiten unter Wasser zusätzlich erschwert, ist der mit der Tiefe ansteigende Wasserdruck. Daher muss ein besonderes Augenmerk auf die Abdichtung des Gehäuses gelegt werden, da es sonst zu Korrosion und Kurzschlüssen kommen kann. Auch der Handhabung von Geräten in einer solchen Umgebung muss besondere Aufmerksamkeit gelten, da in manchen Fällen dem Benutzer ein fester Stand fehlt und somit der Gegendruck zum Bohren und Schrauben fehlt. Hierfür musste darauf geachtet werden, dass das Gerät während der Arbeit auch mit einer Hand bedienbar ist, um sich gegebenenfalls mit der Zweiten zu fixieren. Aktuell werden die meisten Arbeitsgeräte für den Einsatzzweck Unterwasser meist per Luftdruck betrieben, was den Benutzer an einen über Wasser liegenden Kompressor über eine lange Druckluftleitung bindet. Dies führt enorme Einschränkungen der Bewegungsfreiheit mit sich. Durch Wasserströmungen und Verwirbelungen kommt es vor, dass kleinste Schwebeteilchen sich nicht absetzten, sondern als Wolke herumtreiben. Unter solchen Sichtbedingen ist es für den Nutzer von großer Wichtigkeit eine ausreichend helle Lichtquelle mit sich zu führen. Vor Allem in Schächten und trüben Gewässern ist das Arbeiten ohne zusätzliche Lichtquellen unmöglich. Hinzu kommt, dass beim Bohren in Gestein das fein zermahlene Bohrmehl sich mit dem Umgebungswasser zu einer Dispersion vermischt und die Sicht zunehmend erschwert. Da die Ablage der Werkzeuge Unterwasser nicht oder nur selten möglich ist, muss das Werkzeug gesichert werden können.

Innovation

Innovation

Most underwater devices have a metal shell and can therefore release the generated heat into the surrounding water. However, since plastic has up to 2000 times worse thermal conductivity than metal, an alternative had to be found here. Furthermore, the dispersion of drilling dust and water creates a further hurdle for the user in the work process. A technical solution that solves both problems would be a water flow that cools the motor block via cooling fins and carries the dispersion away from the drilling site. The engine block is encased in a second outer casing. A channel is formed inside the device. In the rear area there is an impeller, which is connected to the motor by an electronically controlled clutch. This draws in the surrounding water by rotation and thus also the drilling dust dispersion in front of the cordless screwdriver. The incoming water flows between the inner and outer walls. The inner wall is supported by recessed cooling fins, which The motor block touches, penetrates and projects longitudinally to the outer wall. The water flowing through it cools the motor indirectly and prevents overheating of the tool. In the impeller cover there is a bayonet fitting to which a hose or filter can be attached. Thus, during the drilling process the resulting dispersion is carried away from the workplace and provides a clearer view. The cooling fins and the impeller are made of aluminium bronze. It should be noted that the cooling fins are integrated during the production of the cover to avoid possible leaks. Another advantage of the cordless drill is the ratio of the current from the battery to the tool by induction. This works by means of two induction coils, which are located both in the plastic housing of the battery and in the outer casing of the drill. In order to bridge the shortest possible distance, these are already integrated during the injection moulding process. This proximity allows relatively small coils to be used. Current is conducted into the coil of the battery, which generates a magnetic field which is located between the two coils. The current fed in is thus transformed into the magnetic field. The second coil then converts the energy back into current through the magnetic field and conducts it into the mains of the cordless drill. This prevents open contacts from starting to rust and creates an additional seam which can become leaky. To counteract water pressure at depths of up to 50 metres, the inner shell of the engine block is provided with an increased air pressure. The battery housing is designed to accommodate standard AA batteries. The remaining body volume is used as a pressure vessel. When charging the accumulator, compressed air is supplied again via a valve. When connected to the cordless screwdriver, this is released into the inner cover and thus ensures constantly optimal pressure conditions in the device.

Die meisten Unterwassergeräte haben eine Hülle aus Metall und können die entstehende Wärme so an das umgebende Wasser ab geben. Da Kunststoff aber eine bis zu 2000x schlechtere Wärmeleitfähigkeit wie Metall besitzt musste hier eine Alternative gefunden werden. Des Weiteren stellt die Dispersion aus Bohrmehl und Wasser den Nutzer vor eine weitere Hürde im Arbeitsablauf. Eine technische Lösung die beide Probleme löst, wäre ein Wasserstrom der über Kühlrippen den Motorblock kühlt und die Dispersion von der Bohrstelle wegführt. Der Motorblock wird mit einer zweiten Außenhülle ummantelt. Es bildet sich ein Kanal im Inneren des Gerätes. Im hinteren Bereich befindet sich ein Impeller, welcher mit einer elektronisch gesteuerten Kupplung mit dem Motor verbunden ist. Dieser saugt durch Rotation das umliegende Wasser und somit auch die Bohrmehldispersion vor dem Akkuschrauber ein. Das strömende Wasser fließt zwischen der inneren und der äußeren Wand hindurch. Die innere Wand wird durch eingelassene Kühlrippen, welche den Motorblock berühren, durchdrungen und ragt in Längsrichtung bis zur äußeren Wand. Das hindurch strömende Wasser kühlt so indirekt den Motor und verhindert eine Überhitzung des Werkzeugs. In der Abdeckung des Impellers befindet sich ein Bajonettverschluss, an welchen ein Schlauch oder Filter angebracht werden kann. Somit wird die beim Bohren entstehende Dispersion von der Arbeitsstelle weggetragen und ermöglicht eine klarere Sicht. Die Kühlrippen, sowie der Impeller werden aus Aluminiumbronze hergestellt. Dabei ist zu beachten, dass die Kühlrippen während der Fertigung der Hülle integriert werden um mögliche Undichtigkeiten zu vermeiden. Einen weiteren Vorteil des Akkubohrers ist die Übersetzung des Stroms von Akku zum Werkzeug durch Induktion. Diese funktioniert mithilfe von zwei Induktionspulen, welche sich sowohl in dem Kunststoffgehäuse des Akkus, als auch in der Außenhülle des Bohrers sitzen. Diese werden, um eine möglichst kurze Distanz überbrücken zu müssen, schon während des Spritzgussprozesses integriert. Durch diese Nähe können relativ kleine Spulen verwendet werden. In die Spule des Akkus wird Strom geleitet, diese erzeugen ein Magnetfeld, welches sich zwischen den beiden Spulen befindet. Der eingespeiste Strom wird somit in das Magnetfeld transformiert. Die zweite Spule wandelt dann durch das Magnetfeld die erbrachte Energie wieder in Storm zurück und leitet diese in das Stromnetz des Akkubohrers. Somit wird verhindert, dass offene Kontakte zu rosten anfangen und eine zusätzliche Naht, welche undicht werden kann entsteht. Um dem Wasserdruck in Tiefen bis zu 50 Metern entgegen zu wirken, ist die innere Hülle die den Motorblock umfasst mit einem erhöhten Luftdruck versehen. Das Akkugehäuse ist so konzipiert, dass es die Standard AA Akkumulatoren aufnimmt. Das restliche Körpervolumen wird als Druckbehälter genutzt. Beim Aufladen des Akkumulators wird über ein Ventil wieder Druckluft zugeführt. Diese wird beim ankoppeln an den Akkuschrauber in die innere Hülle freigesetzt und sorgt somit für stetig optimale Druckverhältnisse im Gerät.

Prototyping

Prototyp

The 1:1 prototype was first designed in CAD and modified for 3D printing. Since we wanted to use components from a functioning cordless screwdriver for our prototype, mountings had to be planned and designed inside the housing. The housing was printed with a Stratasys Objet 3D printer. After the finished prints were removed from the printing bed, the support material was first removed by hand and later with a water pressure jet.

After thorough cleaning, the printed holes were cut to a thread using an M3 tap. Some adapters and axles were made from aluminium on a lathe. The housing parts were wet sanded and then primed and painted white.

After the innards such as motor, accumulators and circuit boards were installed, the housing could be screwed closed.

After thorough cleaning, the printed holes were cut to a thread using an M3 tap. Some adapters and axles were made from aluminium on a lathe. The housing parts were wet sanded and then primed and painted white.

After the innards such as motor, accumulators and circuit boards were installed, the housing could be screwed closed.

Der 1:1 Prototyp wurde zunächst in CAD konstruiert und für den 3D Druck angepasst. Da wir Bauteile aus einem funktionierenden Akkuschrauber für unseren Prototypen übernehmen wollten, mussten Halterungen im Inneren des Gehäuses geplant und konstruiert werden. Das Gehäuse wurde mit einem Stratasys Objet 3D Drucker gedruckt. Nachdem die fertigen Drucke vom Druckbett gelöst wurden, wurde zunächst mit Hand und später mit einem Wasserdruckstrahl das Stützmaterial abgelöst.

Nach einer gründlichen Reinigung wurden die gedruckten Bohrungen mit einem M3 Gewindeschneider zu einem Gewinde ausgeformt. Einige Adapter-Stücke und Achsen wurden an einer Drehmaschine aus Aluminium angefertigt. Die Gehäuseteile wurden nass geschliffen und anschließend grundiert und weiß lackiert.

Nachdem die Innereien wie Motor, Akkumulatoren und Platinen eingebaut wurden, konnte das Gehäuse zugeschraubt werden.

Nach einer gründlichen Reinigung wurden die gedruckten Bohrungen mit einem M3 Gewindeschneider zu einem Gewinde ausgeformt. Einige Adapter-Stücke und Achsen wurden an einer Drehmaschine aus Aluminium angefertigt. Die Gehäuseteile wurden nass geschliffen und anschließend grundiert und weiß lackiert.

Nachdem die Innereien wie Motor, Akkumulatoren und Platinen eingebaut wurden, konnte das Gehäuse zugeschraubt werden.

Results and Renderings

Resultate und Renderings

Next you will see images of the 1:1 prototype and renderings of the CAD model to visualize the finished product. The colour design was chosen in such a way that the product is seen as well as possible even under water.

Es folgen Aufnahmen des 1:1 Prototypen sowie Renderings des CAD-Modells zur Visualisierung des fertigen Produktes. Die Farbgestaltung wurde so gewählt, dass das Produkt auch unter Wasser noch möglichst gut gesehen wird.

Documentation

Dokumentation

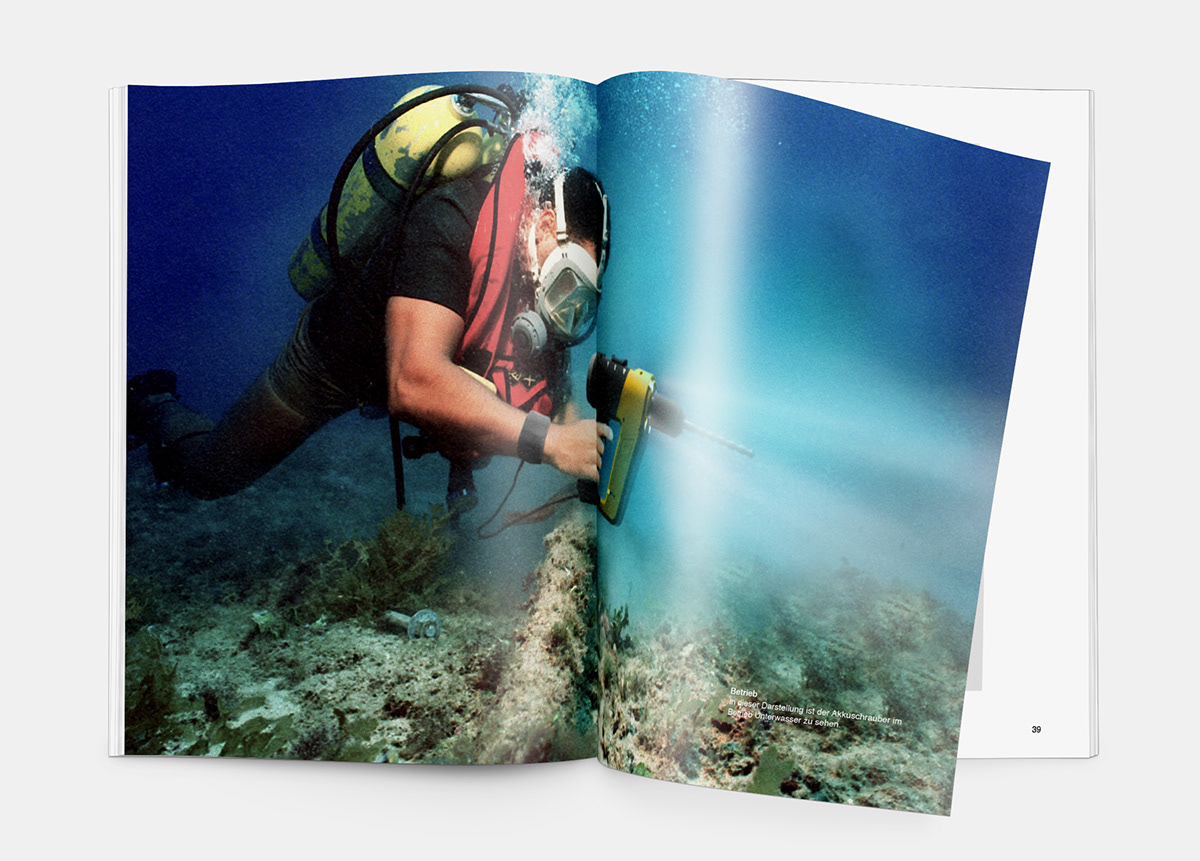

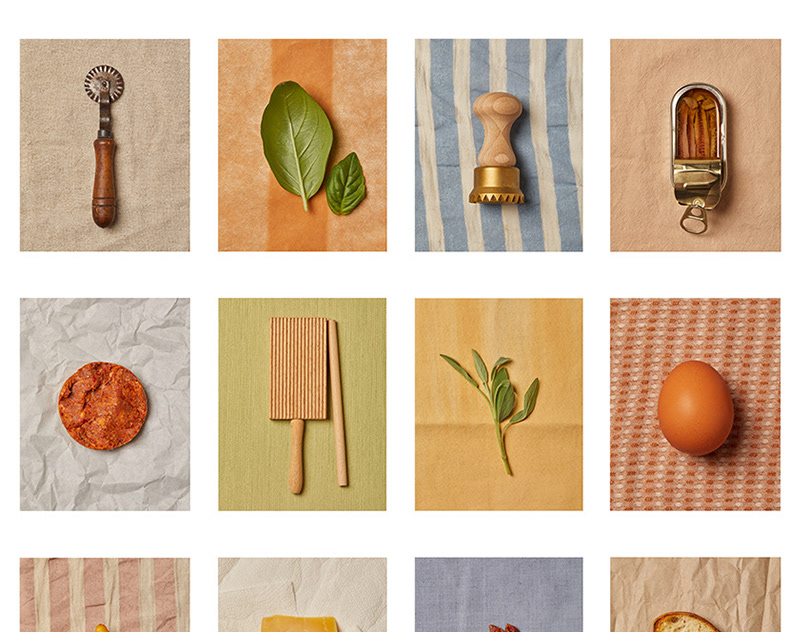

For this course a compendium of the documentations of all groups was produced. This paper documented all the information gathered during the research and the progress of the design process. Below is an excerpt of our documentation on the "Nautilus" project.

Für diesen Kurs wurde ein Sammelband der Dokumentationen aller Gruppen angefertigt. In diesem Dokument wurden alle gesammelten Informationen der Recherche sowie die Fortschritte des Entwurfsprozesses dokumentiert. Es folgt ein Ausschnitt unserer Dokumentation zum Projekt "Nautilus".